Des pièces métalliques imprimées en 3D, aux géométries complexes, respectant des tolérances strictes, tout en garantissant une précision extrême et une qualité de surface optimale — le tout pour répondre aux exigences élevées de secteurs comme la technologie médicale, l’électronique ou la joaillerie ? Avec Incus et Schinko, c’est non seulement possible, mais parfaitement maîtrisé.

Entreprise :

Incus GmbH

Lieu:

Vienne (Autriche)

Project:

Station de fusion – post-traitement pour le déliantage LMM

La technologie LMM (Lithography-based Metal Manufacturing) allie la finesse de la lithographie par photopolymère aux performances incomparables des métaux. Ce procédé innovant consiste à intégrer de la poudre métallique dans une résine photosensible, puis à former les pièces couche par couche grâce à la photopolymérisation.

Après impression, les pièces dites « vertes » doivent être soigneusement dégagées de leur matériau environnant avant l’étape cruciale du frittage.

C’est là qu’intervient Schinko.

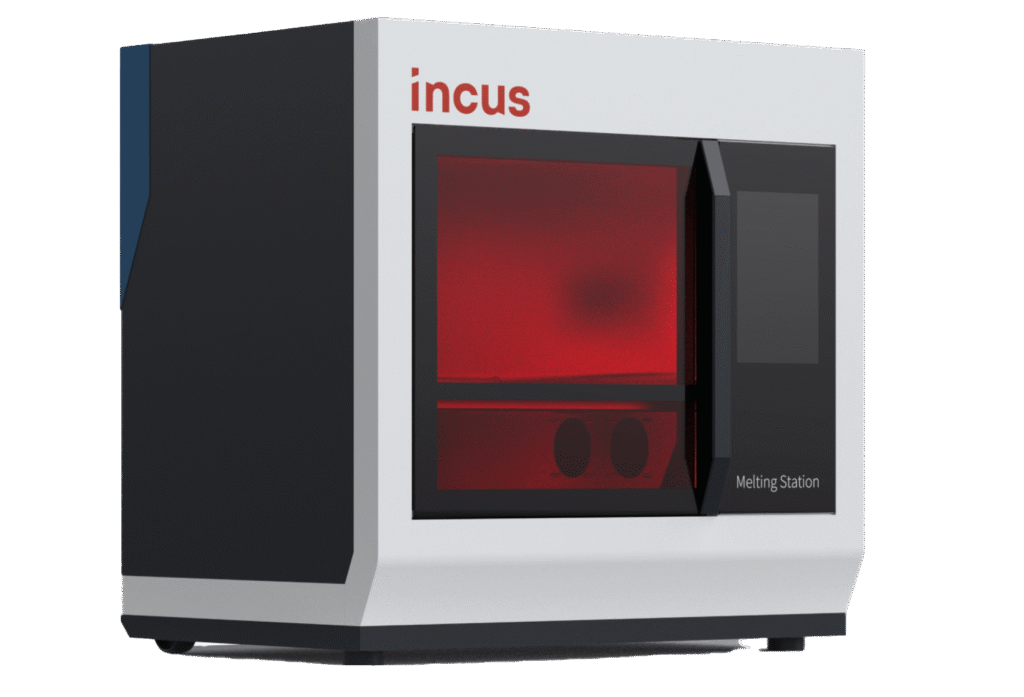

En partenariat avec Incus, nous avons développé la Melting Station (Station de fusion) : une solution de post-traitement sur mesure, conçue pour révéler avec précision les pièces métalliques prêtes à entrer en phase de frittage.

Un outil essentiel pour garantir qualité, propreté et performance dans la fabrication additive métallique de haute précision.

Schinko a été un partenaire clé dès les premières étapes du développement des imprimantes 3D Hammer Pro et Hammer Evo d’Incus. La fabrication de leurs carénages métalliques est également réalisée dans notre usine de Neumarkt.

Dans le cadre de cette collaboration, et en partenariat avec le designer industriel Michael Golser, une variante haut de gamme a été conçue pour la Melting Station, directement inspirée du design des imprimantes 3D Incus. Résultat : une esthétique cohérente au sein de la gamme, associée à des choix de matériaux de grande qualité — et ce, tout en optimisant les coûts.

Schinko a assuré des prestations d’ingénierie essentielles dans le développement de la Melting Station. La conception a été menée en étroite collaboration avec Incus, et la production en série est désormais entièrement prise en charge par Schinko.

Manuel Grubhofer,

Responsable R&D chez Incus GmbH

La Melting Station (Station de fusion), se compose de deux chambres distinctes :

• La chambre de fusion, où le matériau d’alimentation (feedstock) est fondu,

• Et la chambre de refroidissement, où le matériau récupéré est conservé à température ambiante.

La zone de fusion est chauffée grâce à un élément chauffant et une circulation d’air optimisée, tandis que la chambre de récupération maintient une température douce afin de préserver la qualité du matériau fondu pour sa réutilisation. Ce procédé garantit à la fois une démarche durable et une efficacité économique.

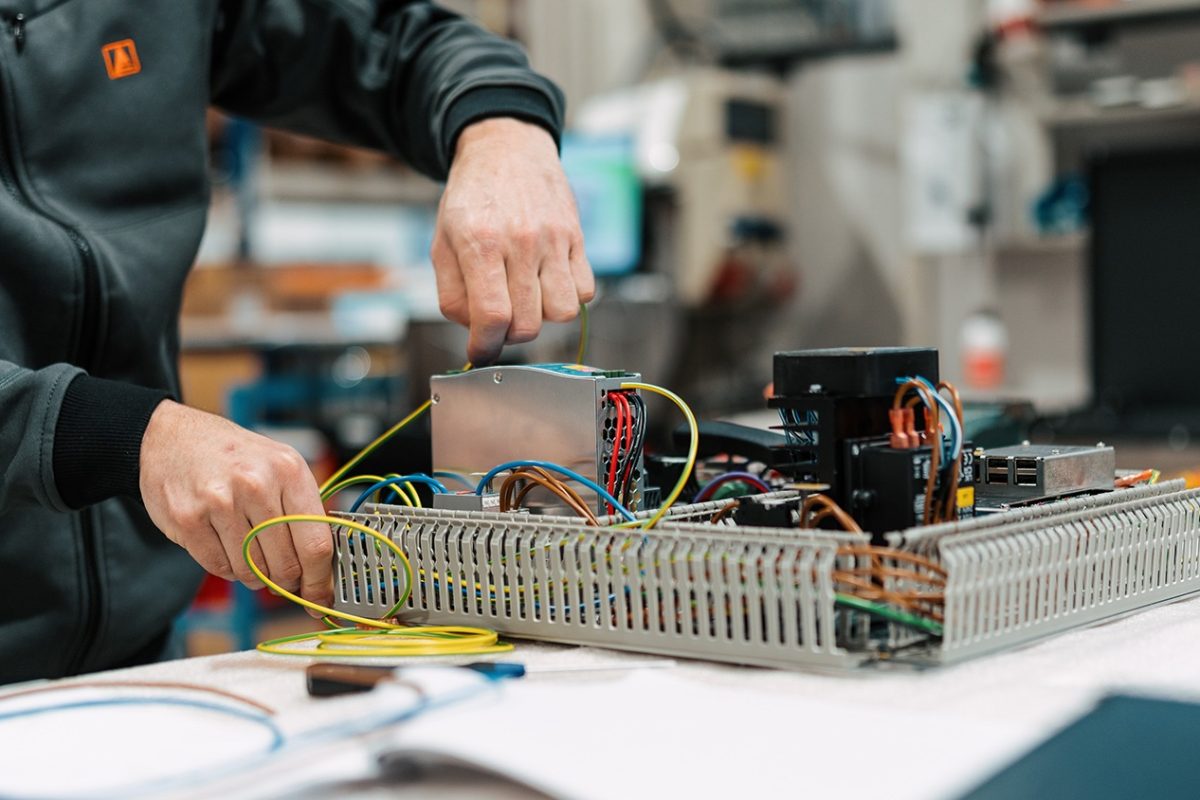

Schinko a également pris en charge l’intégration logicielle, ainsi que les tests finaux des systèmes de chauffage, ventilation et éclairage.

L’assemblage de la Station de fusion est assuré par la nouvelle équipe dédiée à la technique système et à la mécatronique chez Schinko.

Manuel Grubhofer,

Responsable R&D chez Incus GmbH

Le matériau innovant Corian®, reconnu pour ses excellentes propriétés d’hygiène, est utilisé non seulement dans la fabrication de baignoires, lavabos ou l’aménagement des cabines d’avions, mais aussi pour l’intérieur de la Station de fusion Incus. Grâce à sa surface non poreuse, il se nettoie facilement et permet de séparer des métaux précieux tels que l’or sans aucune perte ni contamination. Ce sont des conditions optimales pour la Station de fusion, notamment dans les secteurs exigeants de la technologie médicale, de la bijouterie ou d’autres industries de précision. La confiance accordée à Schinko en matière de matériaux repose sur plus de 30 ans d’expérience dans la transformation des métaux, garantissant des architectures machines stables, résistantes et durables, combinées à des matériaux innovants répondant aux critères d’esthétique, d’hygiène ou à toute autre exigence spécifique. Ce projet en est une nouvelle preuve.

Micheal Schröcker,

Responsable des ventes et du développement chez Schinko